- English

- Čeština

- Español

- Italiano

- Polski

- Français

- 日本語

- Home

- Fehlerbehebung

- Druckqualität-Fehlerbehebung

- Erste Schicht Fragen

Erste Schicht Fragen

- Druckqualität-Fehlerbehebung

- Schlecht aussehende Oberfläche über den Stützen

- Gebrochene Stützen (SL1/SL1S)

- De-Laminierung / getrennte Schichten (SL1/SL1S)

- Versagene Stützen

- Firmware-Update fehlgeschlagen #10534 (SL1)

- Erste Schicht Fragen

- Wie Sie Ihre Druckoberfläche vorbereiten

- Die Düse ist zu nah/weit vom Blech entfernt (MK2/MK2.5/MK3/MK3.5)

- Geschwindigkeit und Temperatur

- Eine vollständige oder teilweise Verstopfung

- Unebene Oberfläche

- Rand

- Ausgleichsverbindungen (MK4, MK3.9,MK3.5)

- Düsenzustand (MK4, MK3.9, XL)

- Überprüfung der Wägezelle (MK4, MK3.9, XL)

- Mechanische Prüfungen (XL)

- Ghosting

- Löcher in Drucken (SL1/SL1S)

- Schicht-Trennung und Aufspaltung FDM

- Schichtverschiebungen

- Objekte mit fehlenden Details

- Schlechtes Überbrücken

- Druck löst sich von den Stützen (SL1/SL1S)

- Druck erscheint nicht / Harz wird nicht fest

- Drucke, die sich von der Plattform lösen

- Probleme mit dem Infill

- Entfernen eines am Boden des Tanks haftenden Objekts

- Beispiel G-Codes

- Kratzer/Blasen auf Drucken (SL1/SL1S)

- Verzerrte / deformierte Drucke (SL1/SL1S)

- Fädenziehen und Nachsickern

- Temperatursensor ausgefallen #10205 (SL1/SL1S)

- Die Benchy-Rumpflinie

- Minderextrusion

- Sichtbare Schichten (SL1/SL1S)

- Verzogene Schichten (SL1/SL1S)

- Warping

- Wasserdichte Drucke

- Drucker-Fehlerbehebung

- QR Fehlercodes

- Druck von Fehlermeldungen

Dies ist bei weitem das häufigste Problem beim 3D-Drucken und wahrscheinlich das erste, das Ihnen begegnen wird. Die erste Schicht ist die wichtigste, denn sie ist die Basis des gedruckten Objekts. Wenn sie also nicht perfekt ist, steigt die Wahrscheinlichkeit, dass der Druck fehlschlägt. Viele häufige Probleme beim 3D-Druck sind auf eine schlechte erste Schicht zurückzuführen. Es gibt einige Dinge, die beim Drucken Ihrer ersten Schicht schief gehen können. Lassen Sie uns also einen Blick darauf werfen, was Sie tun können, um diese Probleme zu vermeiden.

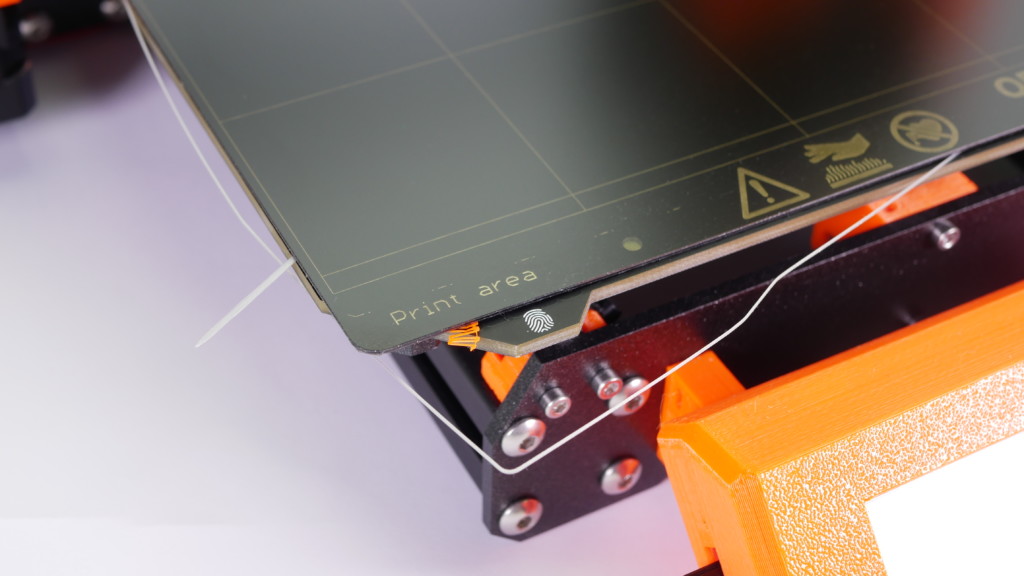

Die Druckoberfläche sollte regelmäßig gewartet werden, um eine optimale Druckqualität zu erzielen und die Wahrscheinlichkeit von fehlerhaften Drucken zu minimieren. Das ist ein einfaches Verfahren, also lassen Sie uns einen Blick auf unsere Tipps und Empfehlungen werfen.

Wie Sie Ihre Druckoberfläche vorbereiten

Wenn Sie die Druckoberfläche nicht mit Ihren Händen oder schmutzigen Werkzeugen berühren, dann müssen Sie sie nicht vor jedem Druck reinigen. Reinigen Sie Ihre Werkzeuge auf die gleiche Weise wie das Druckbett, und Sie können sofort mit dem nächsten Druck beginnen.

Isopropylalkohol

Um die beste Haftung der gedruckten Oberfläche zu erreichen, ist es wichtig, sie sauber zu halten. Die beste Option beim Drucken mit ABS, PLA und vielen anderen Materialien ist 90%iger Isopropylalkohol, den Sie normalerweise in Drogerien oder Baumärkten kaufen können. Denaturierter Alkohol ist ebenfalls eine Option. Wir empfehlen, immer 90% IPA zu verwenden. Lösungen mit niedrigeren Prozentsätzen können ungeeignete Chemikalien und Öle enthalten.

PETG-, ABS-, ASA-, XT- und CPH-Filamente bilden eine Ausnahme - die Haftung kann zu stark sein, und Sie können Ihr glattes PEI Blech beschädigen. Wir empfehlen die Verwendung eines Trennmittels (z.B. eines Klebestifts). Weitere Informationen zum Drucken mit diesen Materialien finden Sie in unseren Materialanleitungen.

Geschirrseife und Wasser

Wenn die Haftung auch bei Verwendung von IPA mit der Zeit nachzulassen scheint, können Sie das Blech mit ein paar Tropfen Geschirrseife und warmem Wasser (nicht heiß!) reinigen. Dies sollte nicht oft gemacht werden und tauchen Sie das Blech nicht vollständig in heißes Wasser, aber es wird einige Öle und Zucker lösen, die sich im Laufe der Zeit angesammelt haben und die IPA nicht entfernen kann. Stellen Sie sicher, dass Sie nur Spülmittel verwenden und das Blech gut abtrocknen, bevor Sie es verwenden.

Aceton

PEI kann nach ein paar hundert Stunden seine Klebekraft verlieren. Wenn Sie sehen, dass sich die Modelle regelmäßig lösen, wischen Sie die Oberfläche gründlich mit Aceton ab, um die Haftung wiederherzustellen. Dies sollte nur bei glattem PEI-Blech und nur etwa einmal im Monat verwendet werden. Verwenden Sie Aceton nicht zu häufig. Ein längerer Gebrauch macht die PEI-Oberfläche brüchig. Verwenden Sie auch kein Aceton, bevor Sie mit PETG drucken.

Kleber

Kleber ist ein großartiges, einfach zu verwendendes Hilfsmittel, um die Haftung zu erhöhen. Es schafft auch eine schützende Trennschicht. Sie brauchen keinen Kleber, der speziell für den 3D-Druck gemacht ist. Sie können einen einfachen Klebestift (auf PVA-Basis) verwenden. Unserer Erfahrung nach wird er beim Drucken von PLA nicht benötigt, kann aber beim Drucken ratsam sein:

- Polyamid (Nylon)

- PETG

- Polykarbonat (PC)

- PET-basierte Materialien

- ABS

- ASA

- Andere exotischere Materialien

- Flexible Materialien

Falls Sie ABS-Saft verwenden, benutzen Sie ihn auf keinen Fall auf texturierten und satinierten Blechen!

Oberfläche erfrischen

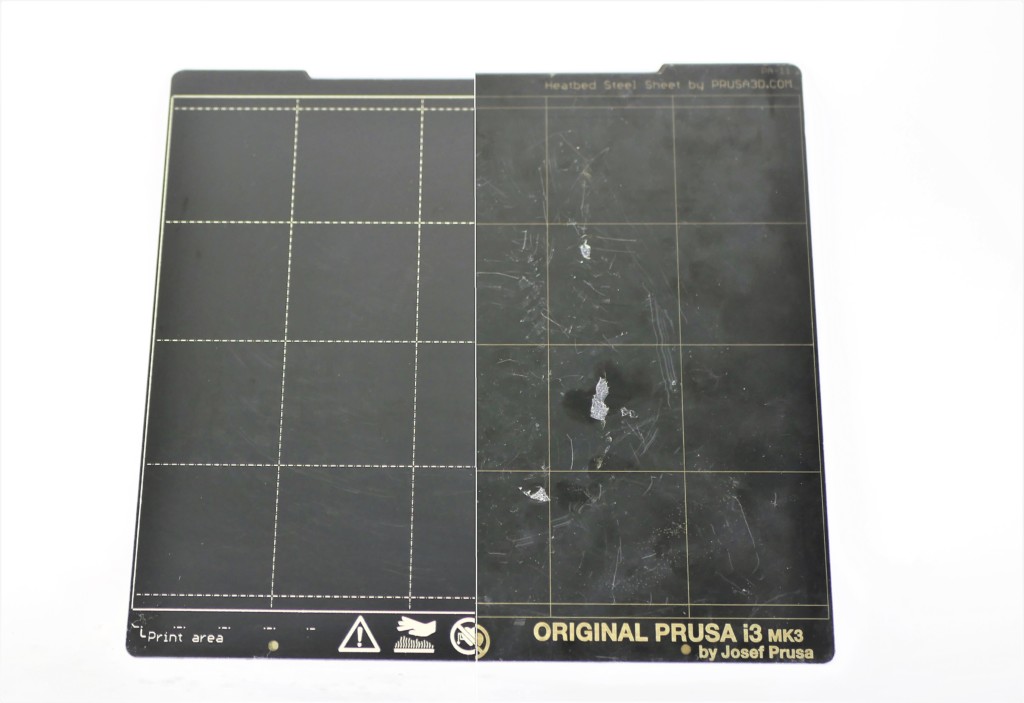

Es kann geschehen, dass Sie mit Ihrer Düse oder Ihren Werkzeugen kleine Spuren auf der gedruckten Oberfläche hinterlassen. In der Regel sind sie glänzender als der Rest des Blechs. Dies beeinträchtigt weder die Funktionalität noch die Haftung. Wenn Sie jedoch möchten, dass das gesamte Druckbett das gleiche Aussehen hat, können Sie es überarbeiten.

Am einfachsten nehmen Sie die harte Seite eines trockenen Küchenschwamms und wischen die betroffene Stelle ein paar Mal vorsichtig in kreisenden Bewegungen ab. Eine andere Möglichkeit ist, feines Schleifpapier (400-600) zu verwenden und das Blech leicht abzureiben. Wischen Sie danach mit IPA nach.

| Glattes PEI Blech |

| Verwenden Sie einen Klebestift, wenn Sie FLEX, PETG und andere Materialien auf PET-Basis sowie ABS und ASA drucken. IPA + PETG bewirkt, dass der Druck sehr stark am Blech haftet. Das Ablösen könnte extrem schwierig sein. |

| Texturiertes pulverbeschichtetes Blech |

| Niemals Aceton verwenden! |

| Satiniertes Blech pulverbeschichtet |

| Niemals Aceton verwenden! |

Die Düse ist zu nah/weit vom Blech entfernt (MK2/MK2.5/MK3/MK3.5)

Wenn die Düse zu nah am Druckbett ist, hat der Kunststoff nicht genug Platz, um aus dem Extruder zu kommen. Wenn die Düse zu nahe an der Druckoberfläche sitzt, blockieren Sie im Wesentlichen ihre Öffnung, so dass kein Kunststoff extrudiert werden kann. Sie können dieses Problem leicht erkennen, wenn der Drucker in den ersten ein oder zwei Schichten keinen Kunststoff extrudiert. Verwenden Sie die Funktion Live Adjust Z und die Optionen Kalibrierung der ersten Schicht (i3), um die Höhe der Düse zu optimieren. Sie führen die Kalibrierung über LCD Menü -> Kalibrierung -> Erste Schicht Kalibrierung durch. Weitere Informationen zu diesem Verfahren finden Sie in dem entsprechenden Artikel Kalibrierung der ersten Schicht (i3).

Geschwindigkeit und Temperatur

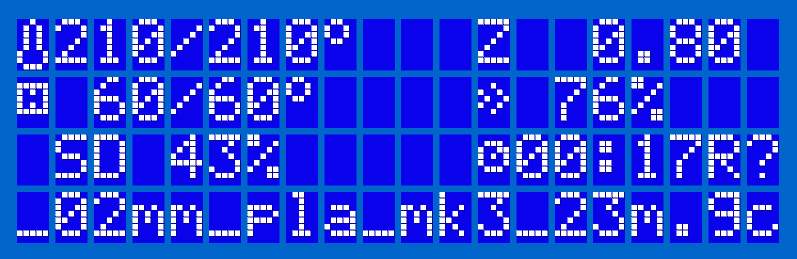

Verringern Sie die Druckgeschwindigkeit

Wenn die oben beschriebenen Schritte nicht geholfen haben, dann versuchen Sie, die Druckgeschwindigkeit zu verringern. Das geht am einfachsten, indem Sie den Knopf während des Druckens drehen und so den Prozentsatz verringern. Gegen den Uhrzeigersinn = Geschwindigkeit verringern, im Uhrzeigersinn = Geschwindigkeit erhöhen. Wir empfehlen, die Geschwindigkeit für die ersten drei Schichten auf etwa 75 % zu verringern und dann wieder auf den normalen Wert zu erhöhen.

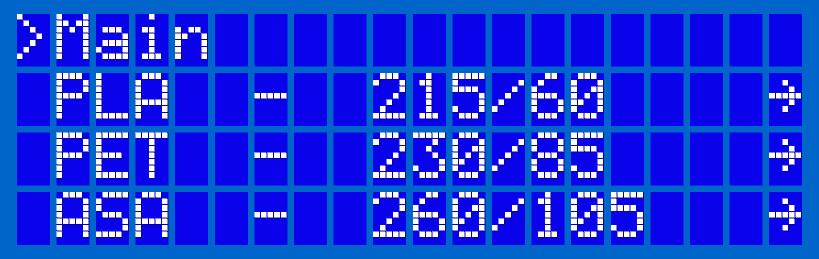

Verwenden Sie die empfohlenen Drucktemperaturen

Vergewissern Sie sich, dass Sie die empfohlenen Düsen- und Heizbetttemperaturen verwenden. PrusaSlicer konfiguriert diese auf der Grundlage des ausgewählten Materials korrekt, so dass Sie die Temperaturen nicht manuell am Drucker selbst einstellen müssen. Wenn Sie mit neuen Materialien experimentieren, die nicht gut haften, können Sie versuchen, die Temperatur des Heizbetts um 5-10 °C zu erhöhen. Auf diese Weise wird der Kunststoff etwas besser haften.

Eine vollständige oder teilweise Verstopfung

Der Extruder könnte verstopft sein. Dies kann entweder geschehen, wenn sich zu viele Ablagerungen in der Düse festsetzen, wenn heißer Kunststoff zu lange im Extruder verbleibt oder wenn die thermische Kühlung des Extruders nicht ausreicht und das Filament außerhalb der gewünschten Schmelzzone zu erweichen beginnt. Bitte lesen Sie unseren entsprechenden Artikel Verstopfte Düse/Hotend (MK3S, MK2.5S).

Unebene Oberfläche

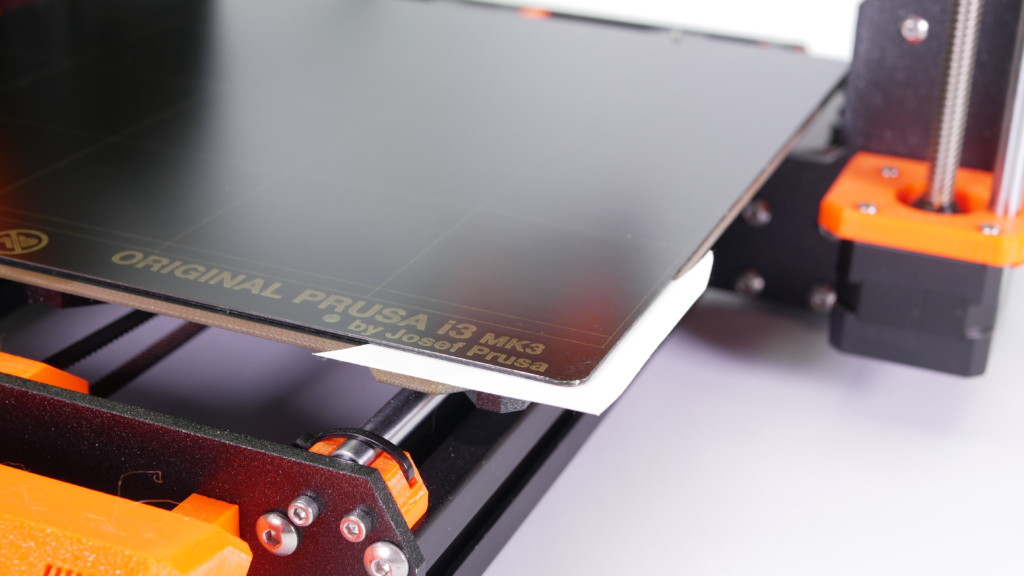

Wenn Ihre gedruckte Oberfläche nicht eben ist und die Ausrichtung des Gitters nicht hilft, um eine ebene Druckoberfläche zu erreichen, besteht eine vorübergehende Lösung darin, ein Stück Papier unter den unebenen Bereich des Blechs zu legen. Eine dauerhaftere Lösung wäre die Durchführung der Firmware Druckbett-Nivellierung.

Falsch aufgelegtes Blech

Vor dem Drucken sollten Sie sich vergewissern, dass das Druckblech ordnungsgemäß installiert ist und dass keine Reste vom vorherigen Druck oder loses Filament vorhanden sind, die die Position des Blechs beeinträchtigen könnten. Stellen Sie außerdem sicher, dass das Blech gerade und nicht verbogen oder beschädigt ist.

Rand

Bevor Sie in Erwägung ziehen, zusätzliche Klebematerialien auf das Bett aufzubringen, sollten Sie die Rand-Option in PrusaSlicer verwenden, die die Oberfläche der ersten Schicht vergrößert. Sehen Sie dazu unseren Artikel Schürze und Rand.

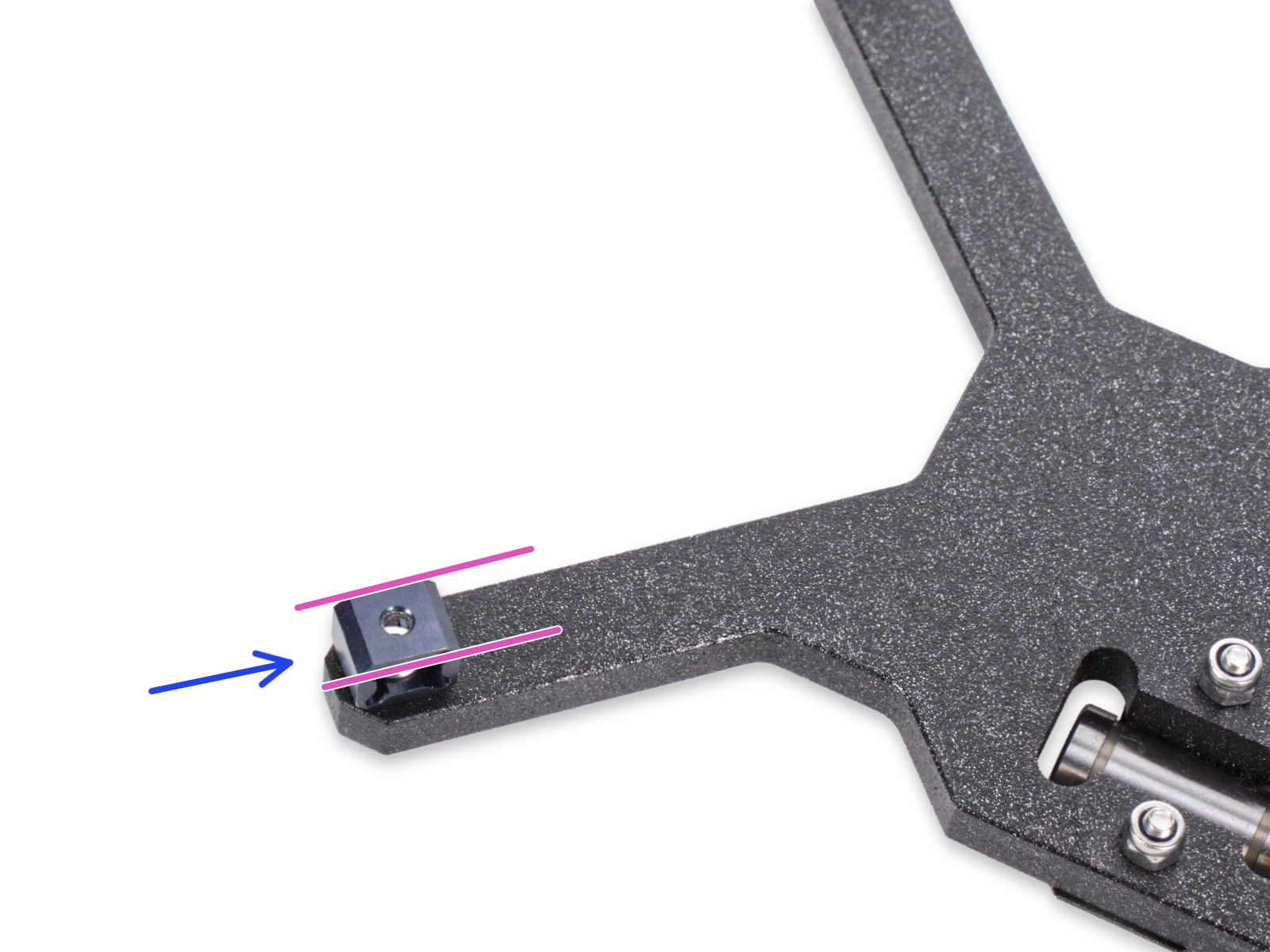

Ausgleichsverbindungen (MK4, MK3.9,MK3.5)

Auf dem Original Prusa MK4 kann eine falsche Ausrichtung der Magiboxen zu einer ungleichmäßigen ersten Schicht führen. Stellen Sie sicher, dass alle Magiboxen mit der vollen Seite zur Mitte des Wagens zeigen.

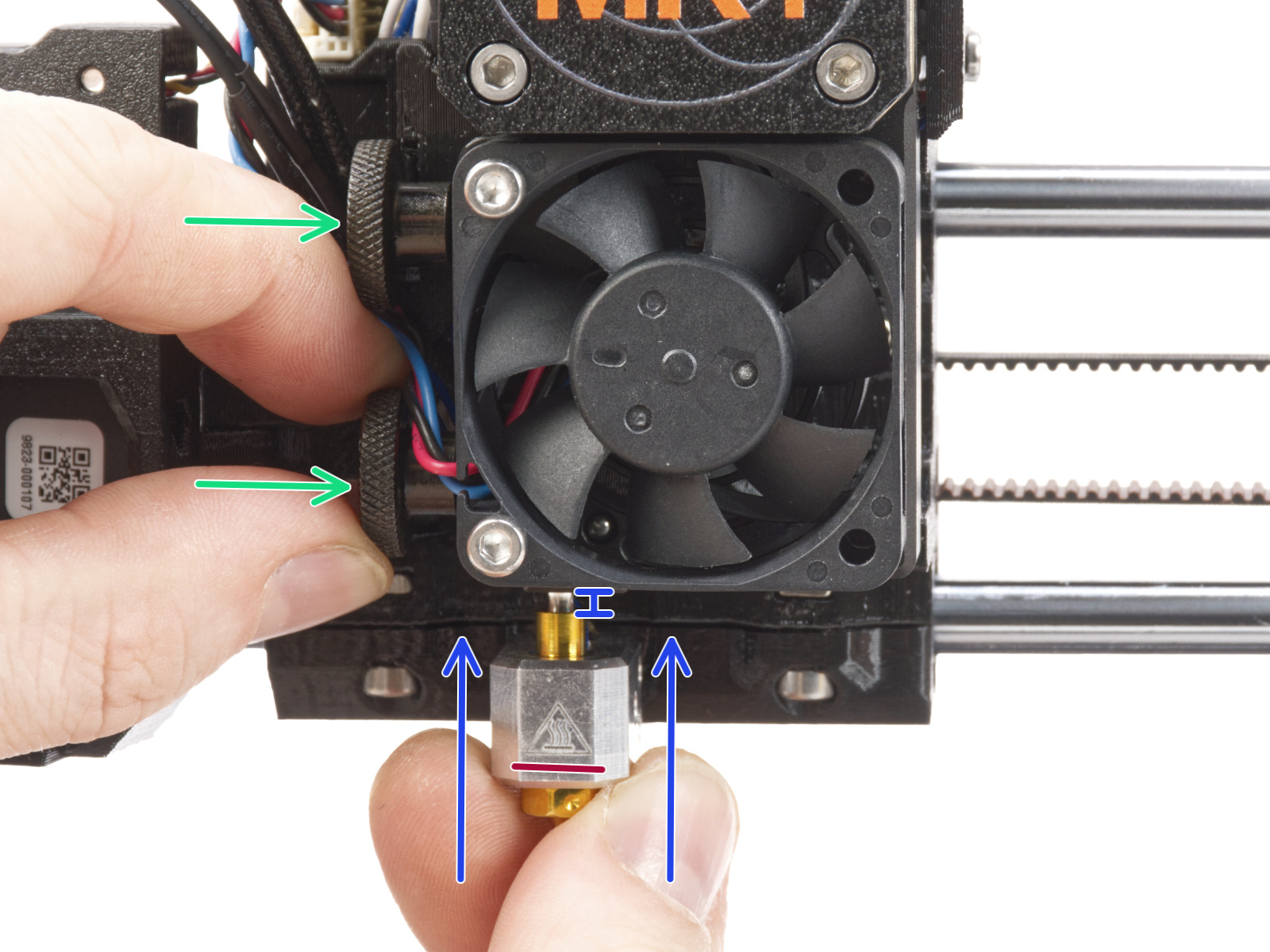

Düsenzustand (MK4, MK3.9, XL)

Die Düse des Nextruders muss sich auf der richtigen Höhe befinden. Wenn Sie sich nicht sicher sind, ob die Höhe korrekt ist, öffnen Sie die Rändelschrauben an der Seite des Heatbreaks und schieben Sie die Düse nach oben. Ziehen Sie die Rändelschrauben nur mit der Hand an, verwenden Sie kein Werkzeug.

Wenn Sie einen Düsenadapter haben, überprüfen Sie die Installation noch einmal, um sicherzustellen, dass die Düse beim Einbau des Adapters nicht abgesenkt wurde.

Überprüfung der Wägezelle (MK4, MK3.9, XL)

Wenn das Filament geladen ist, während der Drucker zu Beginn eines Drucks die Nivellierung vornimmt, überprüfen Sie, ob der Extruder das Filament nicht nach unten zieht, indem Sie die Filamentspule etwas lockern. Wenn das Filament durch einen PTFE-Schlauch zugeführt wird, stellen Sie sicher, dass der Schlauch nicht kurz ist.

Nach den vorherigen Überprüfungen gehen Sie im Druckermenü auf Steuerung -> Kalibrierungen & Tests -> 4. Wägezellentest und machen den Wägezellentest gemäß den Anweisungen auf dem Bildschirm.

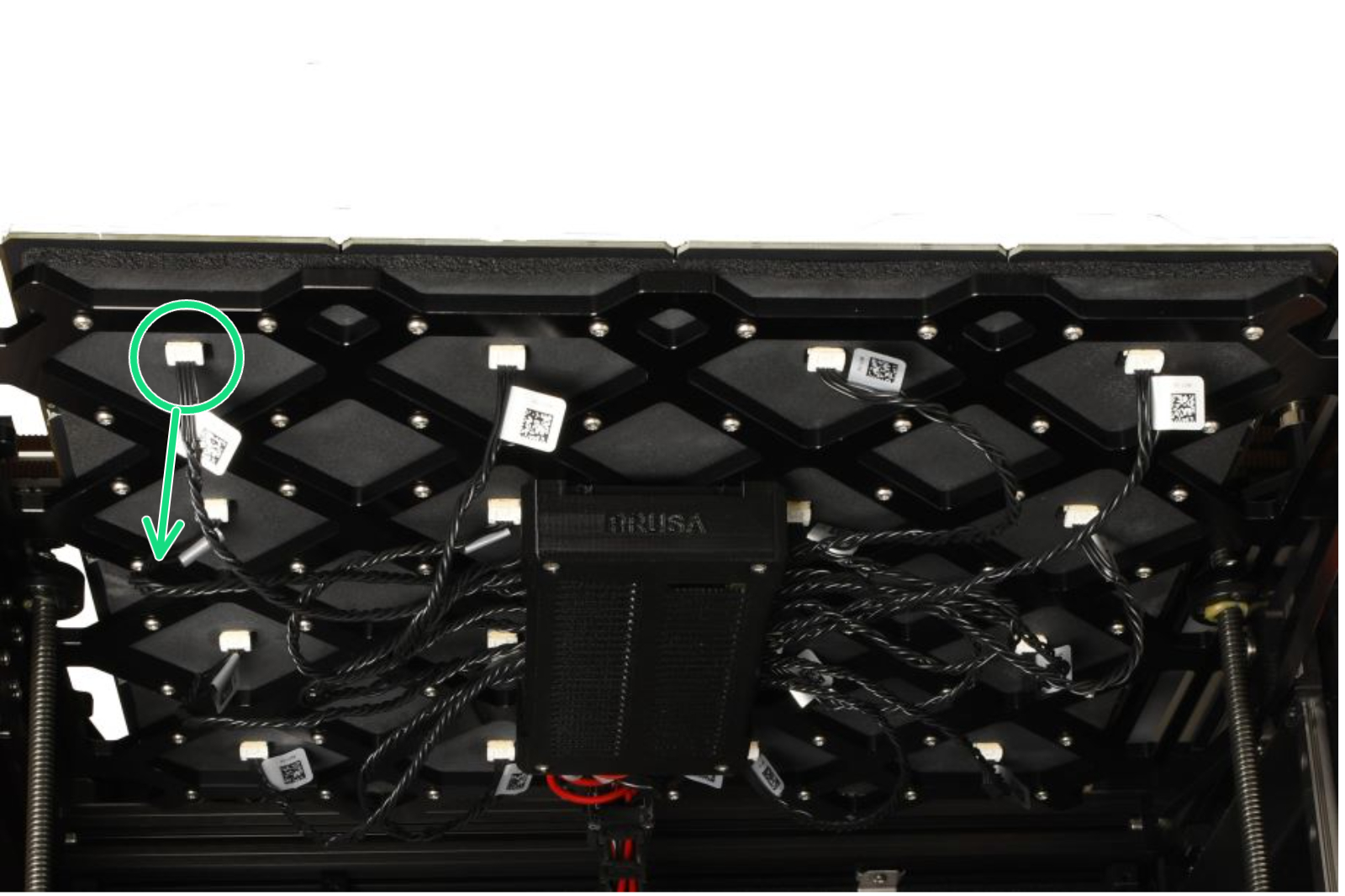

Mechanische Prüfungen (XL)

Core XY

Wenn Ihre erste Schicht auf dem Original Prusa XL eine Seite höher als die anderen zeigt, überprüfen Sie die Montage des Core auf lose Schrauben, die den Core an den vier Profilen halten. Verwenden Sie auch den Drehmomentanzeiger, um sicherzustellen, dass die Schrauben richtig angezogen sind.

|  |

Heizbett-Kacheln

Prüfen Sie, ob eine der Schrauben unter den Heizbett-Kacheln locker ist.

Z-Achsen-Lagergehäuse

Die beiden Z-Achsenlagergehäuse Teile neu drucken und im Drucker ersetzen.

Kommentare

Sie haben noch Fragen?

Wenn Sie eine Frage zu etwas haben, das hier nicht behandelt wird, sehen Sie sich unsere zusätzlichen Ressourcen an.

Und wenn das nicht ausreicht, können Sie über die Schaltfläche unten oder an die [email protected] eine Anfrage senden.